大家好,今天小编关注到一个比较有意思的话题,就是关于半合成切削液的问题,于是小编就整理了3个相关介绍半合成切削液的解答,让我们一起看看吧。

切削液是什么?

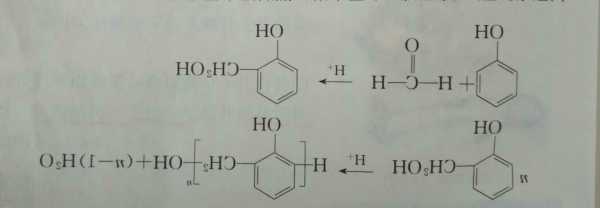

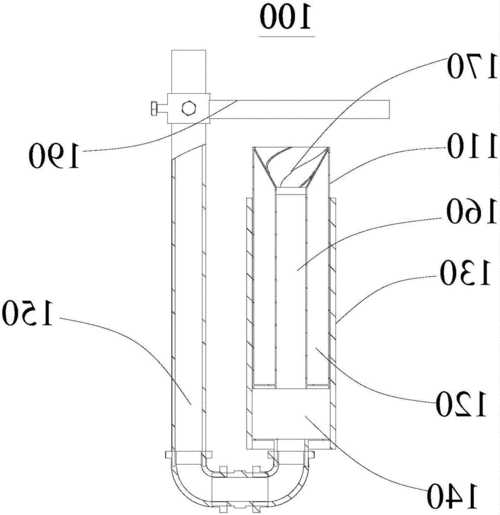

切削液是一种用在金属切削、磨加工过程中,用来冷却和润滑刀具和加工件的工业用液体,切削液由多种超强功能助剂经科学复合配合而成,同时具备良好的冷却性能、润滑性能、防锈性能、除油清洗功能、防腐功能、易稀释特点。

克服了传统皂基乳化液夏天易臭、冬天难稀释、防锈效果差的的毛病,对车床漆也无不良影响,适用于黑色金属的切削及磨加工,属当前最领先的磨削产品。

切削液各项指标均优于皂化油,它具有良好的冷却、清洗、防锈等特点,并且具备无毒、无味、对人体无侵蚀、对设备不腐蚀、对环境不污染等特点。;切削液分为三大类:

;

DC-503乳化液:含油量大于50% 呈乳白色 润滑、防锈好,但寿命短,稳定性能不好,易发臭。;

DC-508半合成切削液:含油量5%-30% 呈半透明 使用范围最广,润滑、防锈、冷却性能好,寿命长。;

DC-505全合成切削液:含油量为零 呈透明 润滑、防锈性能差,冷却想你的好,稳定性能好,使用寿命长。

它主要用于冷却和润滑切削工具和工件,以减少摩擦和热量的产生,提高切削效率和工件表面质量。切削液通常由水、油和添加剂等组成,不同的切削液适用于不同的切削材料和加工条件。切削液的选择和使用对于保护切削工具、延长工具寿命和提高加工质量都非常重要。

乳化液、半合成切削液、合成切削液的区别是什么?

乳化液是仅以矿物油作为基础油的水溶性切削液;半合成切削液是既含有矿物油又含有化学合成基础油的水溶性切削液;全合成切削液则是仅使用化学合成基础油(即不含矿物油)的水溶性切削液。

全合成切削液的优缺点?

全合成切削液的优点包括:

高度稳定性:全合成切削液具有非常好的化学稳定性,其化学结构经过优化,不易变质、分解。

良好的附着性:全合成切削液对工件表面的附着性非常好,可有效防止划伤和磨损。

较低的泡沫性和腐蚀性:全合成切削液的泡沫性和腐蚀性较低,可有效延长设备和工具的使用寿命。

良好的抗菌性:全合成切削液经过特殊的处理后能够有效抑制细菌和真菌的生长,保持工作环境卫生。

环保型:全合成切削液无毒无害,不会对环境产生污染。

全合成切削液的缺点主要包括:

成本较高:相比传统的切削液,全合成切削液的生产成本较高,需要更多的科技和创新。

需要专门的设备:全合成切削液需要专门的设备来进行稀释和循环使用,这些设备的成本和维护费用也相对较高。

不适用于所有加工材料:全合成切削液不能适用于所有加工材料,有些材料可能会受到损伤。

优点:

1. 润滑性好,可以减少刀具和工件的摩擦,延长刀具寿命。

2. 散热性好,可以有效降低加工过程中的摩擦热和切削热。

3. 抗菌性好,可以避免切削液污染引起的细菌和废弃物的产生。

4. 对环境友好,不含有害物质,污染少。

5. 适用性广,可以适用于各种切削加工过程。

缺点:

1. 成本较高,比较昂贵。

2. 对于某些工件材料和切削过程效果不明显,不如传统切削液好。

3. 部分全合成切削液存在闪点低以及挥发性较大等安全隐患。

4. 部分全合成切削液在低温下可能出现结冻现象,需要较高的储存要求。

综上所述,全合成切削液具有优点和缺点,需要根据实际工程情况进行选择。

到此,以上就是小编对于半合成切削液的问题就介绍到这了,希望介绍关于半合成切削液的3点解答对大家有用。

本文转载自互联网,如有侵权,联系删除