大家好,今天小编关注到一个比较有意思的话题,就是关于双端面机械密封的问题,于是小编就整理了4个相关介绍双端面机械密封的解答,让我们一起看看吧。

双端面机械密封泄漏分析及处理?

双端面机械密封泄漏通常是由于密封面磨损、密封圈老化或安装不当等原因导致的。处理方法包括更换密封圈、修磨密封面、调整密封压力和改善安装方式等。在进行处理之前需要进行泄漏分析,确定泄漏原因,然后有针对性地进行处理,确保密封系统的正常运行。

双端面机械密封冲洗方法?

1、 外冲洗

利用外来冲洗液注入密封室。冲洗液应该是与工作介质相容的干净液体,冲洗液的压力应比密封腔内压力高0.1——0.2MPa,流量根据PV 值做出选择,一般较小型的机械密封约15-30L/min。这种冲洗方式可用于高温、腐蚀性强和含有固体颗粒的介质。

2、 正冲洗

利用泵内压力较高处(泵出口)的液体作为冲洗液来冲洗密封腔)。这种冲洗方式也称为自冲洗。这是最常用的冲洗方法。

3、 反冲洗

从密封腔引出介质返回泵内压力较低处(泵入口),利用介质自身循环进行冲洗这种内冲洗也叫做逆冲洗。这种方法用于密封腔压力与泵排出压差较小的场合下。

4、全冲洗

从泵高压侧(泵出口)引入介质,再从密封腔引出介质返回泵的低压侧(泵入口)。这种内冲洗有叫做贯通冲洗。

5、综合冲洗

利用上述几种基本方式,根据具体情况可以采用综合冲洗。可以看出:第一台泵左侧是一级入口与一级密封腔连接的反冲洗;右侧是二级出口与二级密封腔二级密封腔连接的正冲洗。另一台两级泵左侧是一级出口与一级密封腔连接的正冲洗;右侧是二级出口与二级密封腔连接的正冲洗。除此之外,还有许多不同形式的综合冲洗方式。

6、泵效轮局部循环冲洗

密封腔内的机械密封,依靠自身设计成的泵效轮,在与外界连接的冷却器回路中进行局部循环冲洗。

这种冲洗水循环的压力是由泵效轮产生的,多数泵效轮是在动环组件上设计螺旋槽,使其产生螺杆泵的功能;也有的开有月牙形槽,在泵体上开有切线孔,形成一个小蜗形体。总之要形成一定的扬程,构成冷却循环所需的动力。

凡是带泵效轮的密封,都布置有外部冷却水系统。

7、强制冲洗冷却

这种冷却主要用于易结晶类密封介质,它在端盖后设有节流环,用常压液体冲洗,防止由于介质在端面处结晶,从而保证机械密封正常运行。

其实,在机械密封温度控制系统中除冲洗(直接冷却)外,还有一个重要组成部分就是冷却(间接冷却)。在多数高温场合,泵必须采用间接冷却的方式来降低密封环境的温度。通常采用夹套冷却的方式,构成热屏

不锈钢深井泵有几个机械密封?

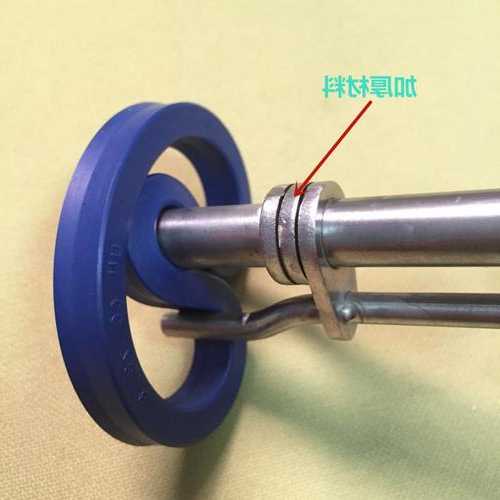

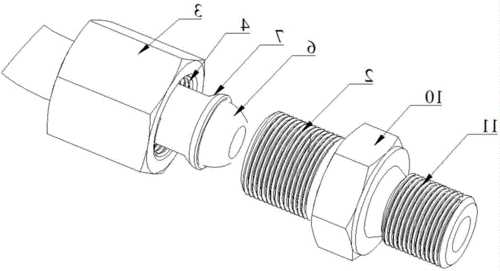

不锈钢深井泵有1个机械密封,是由电动机、水泵、密封三部分组成。水泵位于电泵上部,为多级离心式叶轮、径向导叶结构,水泵与电动机之间采用双端面机械密封,固定止口密封处采用“O”型耐油橡胶密封圈作静密封。

双端面机械密封泄露的主要原因?

双吸泵机械密封泄漏原因解析

1、端面平整度未达标准或是表面有划伤;

2、介质不中参杂有有颗粒状杂质,离心泵在运行时,介质处于高速运动中,将端面表面划。

3、压盖受力变形,预紧力不均匀,从而导致密封损坏;

4、介质遇冷凝结卡住弹簧,从而导致密封损坏;

5、双吸泵的实际输出量较小,使大量介质在泵内循环,热量积聚,引起介质气化,导致密封失效;

6、密封圈选材错误,选用硬质合金、工程陶瓷、石墨等脆性材料密封环,有时端面上会出现径向裂纹,造成部件急剧磨损;

7、双吸泵因抽空、气蚀导致泵内压力急剧增加,导致密封破坏;

8、双吸泵长久未经使用,重新启用时并没有手动盘动叶轮,可能因粘连而破坏密封;

9、弹簧太紧,导致密封端面快速磨损而失效,而且使消耗功率增大。

10、动环密封圈过紧会使弹簧因过度疲劳而损坏,更会加速密封圈和轴套这间的磨损,使密封失效。

到此,以上就是小编对于双端面机械密封的问题就介绍到这了,希望介绍关于双端面机械密封的4点解答对大家有用。

本文转载自互联网,如有侵权,联系删除