大家好,今天小编关注到一个比较有意思的话题,就是关于拉丝配模的问题,于是小编就整理了2个相关介绍拉丝配模的解答,让我们一起看看吧。

永明拉丝机不会自动调整怎么办?

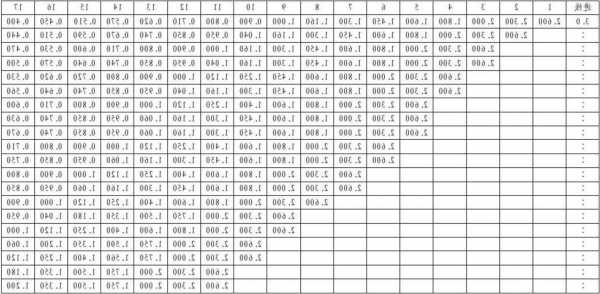

根据拉丝机的实际情况重新对拉丝机进行配模:根据拉丝原理来调整,使退火轮转速/定速轮转速=前滑系数×定速轮直径/退火轮直径,其中定速轮和退火轮的直径是已知的,定速轮和退火轮的转速也可以测出,由此可得到前滑系数,由滑差系数即可对本拉丝机进行重新配模,这样配出的模具才能满足要求。

热处理钢丝水箱拉丝到成品处断什么原因?

. 拉丝模在长期的拉拔过程中难免出现磨损的情况,长期的磨损会导致拉丝模内径变大。拉丝模内径变大可能会导致断丝情况的出现

2. 不稳定的电压导退火电流的忽高忽低,瞬间电流过大会将退火过程中的金属丝熔断。如若被电流熔断我们可以通过肉眼看出来,或通过触摸的方式看温度是不是过高。

3. 第三个原因同样是不稳定的电流导致的,瞬间电流过大也会将现在拉断

4. 线材质量的问题也是不容忽视的,好的线材韧性好比较适合拉拔。长期的生产过程中不有断丝情况的发生。

拉丝机断丝解决方法:

1. 不同的线材选用不同的配模方案,在生产中不断摸索。例如在生产中拉拔2.53mm的单丝需要8道拉丝模,而生产同样外径的线材用轧杆时,则要根据要求在配模时多加一块过桥模;在生产前,要对欲生产的线材做充分的自检,及时发现线材是否存在质量缺陷,根据不同情况及时找到相应对策,或降低拉丝速度,或将有缺陷的线材剔除。

2. 拉丝机拉拔过程中要经常观察退火电流是否正常,特别是在刚启动的时候,观察退火电流的变化,根据线速的变化调节电流的大小,是电流随着线材速度的增加而变大

1.

过度紧张的张力控制 在水箱拉丝机的生产过程中,如果张力控制过度紧张,会导致线材受力过大,容易出现断丝的情况。解决方法是松弛张力控制,根据线材的品种和规格调整张力调节器的张力,不能太紧也不能太松。

2.

线盘内外径差异过大 水箱拉丝机生产过程中,线盘内外径差异过大也会导致线材断丝。解决方法是在加工线盘时要按照设备规定的准确要求进行,保证内外径的差异不大。

3.

线材进口处的摩擦力不足 线材进口处的摩擦力不足也是导致断丝的原因之一。在水箱拉丝机生产过程中,如果进口处摩擦力不足,会导致线材不稳定,从而出现断丝的情况。解决方法是根据线材的品种和规格调整进口处的摩擦力,保证线材在进口处的稳定性。

1. 拉丝机的拉丝模在无间断的生产中会因为一切正常损坏而使拉丝模的口模区增大。

2. 因为各种各样杆材的产品质量问题。在生产全过程中,杆材不规律地发生品质缺点,这就使金属丝在拉丝形变中被各种各样没法预测分析的支撑力扯断。此状况在杆材费力罗较少发生。

3. 因为生产中退火电流的不稳定,电流突然较高,金属丝在退火全过程中被扯断或者被基因突变的强电流熔断。

分析认为:模孔内表面不完善、线材与模具接触摩擦力增大,表面处理不彻底等。

对于直径大于1.5mm的钢丝引发拉拔断裂的主要原因是低倍缺陷,对直径0.1——1.5mm丝引发拉拔断裂的主要原因是显微缺陷。对于直径小于0.10,钢中不允许有粗系非金属夹杂物。 控制措施是:提高冶炼水平,冶炼采用真空自耗、电渣重熔等。

到此,以上就是小编对于拉丝配模的问题就介绍到这了,希望介绍关于拉丝配模的2点解答对大家有用。

本文转载自互联网,如有侵权,联系删除