大家好,今天小编关注到一个比较有意思的话题,就是关于橡胶脱模剂的问题,于是小编就整理了3个相关介绍橡胶脱模剂的解答,让我们一起看看吧。

橡胶翻新方法?

橡胶制品的修复主要采用粘接修复。橡胶的极性越大,胶接效果越好。其中丁腈氯丁橡胶 极性大,胶接强度大;天然橡胶 、硅橡胶和异丁橡胶极性小,粘接力较弱。另外橡胶表面往往有脱模剂或其它游离出的助剂,妨碍胶接效果。用胶粘剂胶接橡胶,具体方法分为热粘法和冷粘法。热粘法是用塑炼未硫化的生胶与被粘橡胶制品一起硫化后实现胶粘,其方法复杂,需要加热加压设备,使用不便。

冷粘法就是将配好的胶粘剂,涂于被粘制品的表面,晾置叠合后,放在室温下固化。当然,适当的加热有利于缩短固化时间,提高胶接强度。冷粘法简单易行,且节省能源,是值得推广的好方法。

不同种类的橡胶制品,所用的胶粘剂也不同,要注意选择,不可随意使用。橡胶有一定的使用寿命,时间久了,就会老化.在保存方面,除了放置在日光照射不到,阴凉干燥处外,也要远离含强酸 和强碱的东西.另外还有一个延长使用寿命的方法:在橡胶制品不使用的时候,可在其外表外涂抹一些滑石粉 即可。

内脱模剂,对橡胶性能的不利?

以下是我的回答,内脱模剂对橡胶性能的不利影响主要表现在以下几个方面:

降低橡胶与模具之间的摩擦力,导致模具磨损加快,影响模具使用寿命。

脱模剂的残留物可能对橡胶制品的表面质量产生影响,如产生斑点、条纹等。

某些脱模剂可能与橡胶发生化学反应,导致橡胶性能下降,如硬度增加、拉伸强度降低等。

因此,在使用内脱模剂时,需要选择适合的脱模剂品种和用量,并注意控制脱模剂的残留量,以避免对橡胶性能产生不利影响。

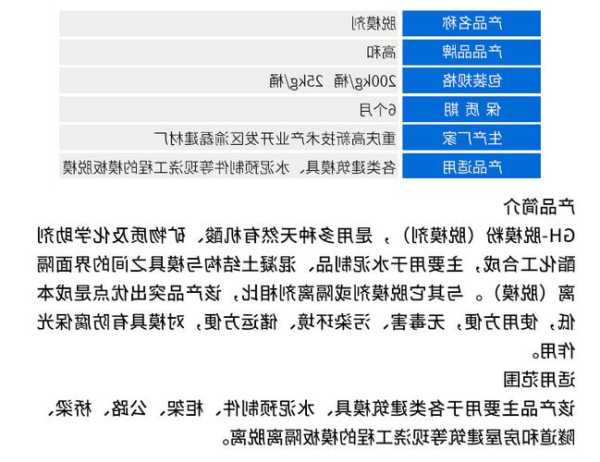

脱模剂的成份是什么?

脱模剂的成份:

硅系列-主要为硅氧烷化合物、硅油、硅树脂甲基支链硅油、甲基硅油、乳化甲基硅油、含氢甲基硅油、硅脂、硅树脂、硅橡胶、硅橡胶甲苯溶液、

蜡系列-植物、动物、合成石蜡;微晶石蜡;聚乙烯蜡等。

氟系列-隔离性能最好,对模具污染小,但成本高聚四氟乙烯;氟树脂粉末;氟树脂涂料等

表面活性剂系列-金属皂(阴离子性)、EO、PO衍生物(非离子性)

无机粉末系列-滑石、云母、陶土、白粘土等

聚醚系列-聚醚和脂油混合物,耐热乃化学性好,多用于对硅油有限制的某些橡胶行业。成本较硅油系列高。

脱模剂的作用就是将固化成型的制品顺利地从模具上分离开来,从而得到光滑平整的制品,并保证模具多次使用,具体性能要求如下:

脱模性(润滑性)。形成均匀薄膜且形状复杂的成形物时,尺寸精确无误。

脱模持续性好。

成形物外观表面光滑美观,不因涂刷发粘的脱模剂而招致灰尘的粘着。

二次加工性优越。当脱模剂转移到成形物时,对电镀、热压模、印刷、涂饰、粘合等加工物均无不良影响。

易涂布性。

耐热性。

耐污染性。

成形好,生产效率高。

稳定性好。与配合剂及材料并用时,其物理、化学性能稳定。

不燃性,低气味,低毒性。塑料脱模剂

脱模剂的种类有很多,硅系列脱模剂的主要成分一般是硅油、硅氧烷化合物等等,蜡系列脱模剂的主要成分则一般是植物、合成石蜡等等。

脱模剂是一种功能性物质,它在弹性体、金属压铸、注塑热塑性塑料等模压操作中被广泛应用,它可以让一些物体的表面变得更加的光滑、干净且更容易脱离。

我们平时在选择购买脱模剂的时候,可以优先选择稳定性高、耐热性好而且容易涂布的脱模剂,同时还需要它不会腐蚀模具且没有太多的气味、毒性。

到此,以上就是小编对于橡胶脱模剂的问题就介绍到这了,希望介绍关于橡胶脱模剂的3点解答对大家有用。

本文转载自互联网,如有侵权,联系删除