大家好,今天小编关注到一个比较有意思的话题,就是关于钢轨焊接的问题,于是小编就整理了3个相关介绍钢轨焊接的解答,让我们一起看看吧。

钢轨焊接规范?

钢轨焊接应符合国家和行业相关的标准和规范,以确保焊接的质量和安全性。一般来说,焊接前需要对钢轨进行检查,如去除污垢和锈蚀,并确保端面平整。

焊接操作应由经过专业培训和具备相应资质的焊工进行,使用适当的焊接设备和工艺。

焊接前应进行预热,根据钢轨类型选择合适的焊接材料,并注意控制焊接温度和速度,以确保焊缝的均匀性和牢固性。

焊接完成后,还需进行质量检验和防腐处理,以确保钢轨焊接的可靠性和持久性。

法焊与德焊的区别?

二者的主要区别如下:

第一、 含义不一样:其中法焊是指法国的拉伊台克焊接工艺;而德焊则是指德国施密特焊接工艺。

第二、 特点不一样:其中法焊和德焊都属于浇筑焊接,但德焊相比较法焊更简单快捷,其钢轨对正简单快捷、发生跑铁率低;熔焊质量高、植被劳动强度低、焊筋美观大方。

行车轨道焊接?

1、焊前准备

行车轨道接头焊接前,应仔细清理坡口及附近的油、锈等污物,直到露出金属光泽。焊材依据等强原则,匹配碱性焊条,其牌号J857(国家标准

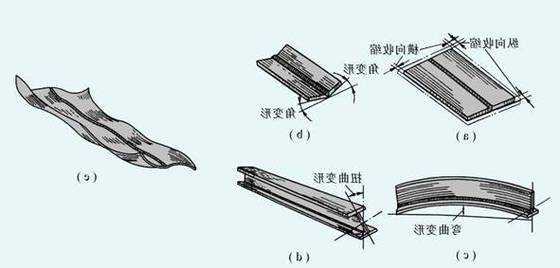

2、轨道焊接变形的控制

钢轨端头预先垫起的高度,依钢轨的品种、长度和固定情况以及环境温度等因素而定,采用预先,用紫铜垫板及碳钢板将钢轨端头垫起30~40mm,利用已制作好的螺栓和压板等联接件,拧紧螺帽使钢轨固定在轨道梁上,每一钢轨接头附近至少设置4处固定点。当焊完轨底部以后,松开压板,将钢轨端头的垫起部分降低到20mm,再拧紧压板螺帽。当焊接轨腰部分时,逐渐降低垫板高度,当轨腰部分焊完时,应拆除全部垫板,并松开压板,此时轨道接头处应有很小的上翘值,在施焊轨头过程中,根据钢轨恢复平直的情况,决定是否再拧紧压板螺母。在全部施焊过程中,必须随时用直钢板尺检查钢轨接头的变形情况,随时调整接头的高度和紧松压板来控制钢轨接头的变形。在施焊前固定钢轨接头时,2根钢轨端头之间所留的间隙是上宽下窄,以轨底间隙为准,不得小于12mm,也不宜过宽,一般控制在15~18mm范围内。在调整固定钢轨接头时,除了保证端头间隙的尺寸以外,还必须使2根钢轨端头对齐,不得有歪扭和错开等现象。在焊接前与施焊过程中,应严格检查并确保2根钢轨中心线的位置在一条线上,以防止轨道焊接完毕

时,通常有弯曲不直现象发生。用弯钩螺栓固定的钢轨,焊接其轨道接头时,可根据具体情况参照上述方法,设置临时卡具固定钢轨,以便焊接。

3、焊接

焊接轨道接头的顺序是由下而上,先轨底后轨腰、轨头,逐层逐道进行堆焊,最后修补周围。2根轨道端头的范围各为40mm,同时进行预热,预热及层间温度控制在300℃~350℃。第一层焊接(打底):电流120A~130A,以防止永久性碳钢垫板烧穿而将紫铜垫板熔化,从而减少剔除紫铜垫板的难度,缩短轨道空冷时间,以利于保持层间温度,防止淬火以后各层可以使用(130±15)A,每层焊完必须焊渣清除干净才能继续施焊 轨腰焊接:电流130~140A,从腰下部向上施焊,注意清渣。

轨头焊接:电流130~140A,将紫铜托板安装好后开始焊接,注意每层清渣一次最后,对焊缝周围未焊饱满处进行补焊处理。

到此,以上就是小编对于钢轨焊接的问题就介绍到这了,希望介绍关于钢轨焊接的3点解答对大家有用。

本文转载自互联网,如有侵权,联系删除