大家好,今天小编关注到一个比较有意思的话题,就是关于管绞机的问题,于是小编就整理了2个相关介绍管绞机的解答,让我们一起看看吧。

弓绞机和管绞机哪个好?

总体来说,弓绞机和管绞机各有优缺点,需要根据具体情况进行选择。

弓绞机具有转动惯量小、转速高、生产效率高的特点,其生产效率是管绞机的两倍以上。然而,弓绞机的制造成本较高,对材料的要求也较高。

管绞机相对来说制造成本较低,对材料的要求也不高,但它的生产效率较低。

综上所述,弓绞机和管绞机各有优势,具体选择要根据实际需求和场景来决定。如果追求高生产效率,可以考虑弓绞机;如果对制造成本和材料要求较低,可以考虑管绞机。

弓绞机好

弓绞机的原理是利用一组旋转的滚轮结合齿轮系统将两条纱线或绳索绕绞在一起。这组旋转滚轮及齿轮系统被称为绞轮,它们由电机驱动。电动机通过蜗轮带和行星齿轮箱将功率传递给绞轮轴上绞轮,绞轮轴按照一定变位角度转动,从而使绞轮上的绞滚轮和齿轮旋转,从而将绳绞(即将纱线绞合连接在一起)。电机驱动的运转还可以控制绞轮的速度、定位和旋转角度。

35kv铝芯电缆生产流程?

35kV铝芯电缆的生产流程主要包括以下步骤:

1. 原材料准备:准备铝材、绝缘材料等原材料。

2. 铝芯制造:将铝材经过弯曲、拉伸等工艺,制成符合要求的铝芯。

3. 绝缘层制造:将绝缘材料涂覆在铝芯表面,通过烘干和硫化等工艺固化成稳定的绝缘层。

4. 绞合:将多根绝缘处理好的铝芯进行绞合,形成一个整体。

5. 断面测量:使用测量设备对电缆的断面尺寸进行准确测量。

6. 护套制造:在绞合的铝芯外面添加护套材料,起到保护和绝缘作用。

7. 机械和环境性能测试:对电缆进行机械性能测试、电气性能测试和环境适应性测试等。

8. 包装和质检:对合格的电缆进行包装,并进行质量检查,确保达标。

9. 成品入库:将质量合格的电缆入库,准备发货或进行备用。

以上是一般35kV铝芯电缆的生产流程,具体流程可能会根据不同厂家和产品要求略有差异。

35kV铝芯电缆的生产流程通常包括以下几个步骤:

1.材料准备:准备铝芯和绝缘材料等原材料。

2.铝芯生产:将铝杆通过拉丝、绞线等工艺制成铝芯。

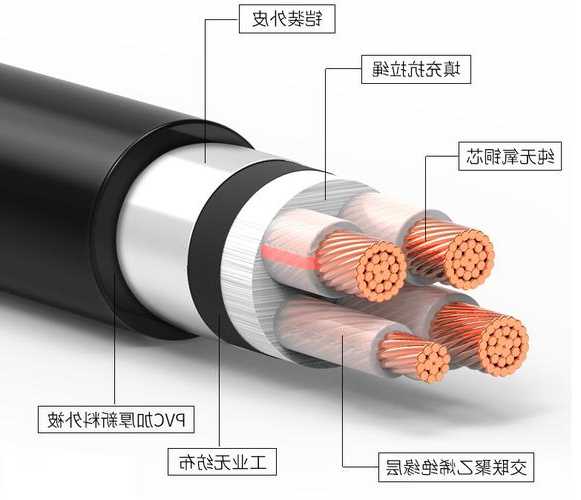

3.绝缘材料加工:将绝缘材料加工成绝缘层,常用的绝缘材料有交联聚乙烯(XLPE)或交联聚丙烯(XLPP)等。

4.编织或屏蔽层生产:在绝缘层外面加工编织层或金属屏蔽层,用于提供机械保护或电磁干扰屏蔽。

5.护套加工:在编织或屏蔽层外面加工护套,常用的护套材料有聚氯乙烯(PVC)或交联聚乙烯(XLPE)等。

6.终验:对生产的35kV铝芯电缆进行终验,包括外观检查、电气性能测试等。

7.包装和存储:将生产好的35kV铝芯电缆进行包装,并存储在合适的环境中,待发货或使用。

需要注意的是,具体的生产流程可能会因厂家或地区的不同而有所差异,上述流程仅供参考。

圆铜、铝单线在铜、铝大拉机上生产,圆铝单绒直接用Φ400 型、Φ500 型或Φ630 型铁盘收线,经检验合格后流入下道工序;圆铜单绒可在新十三模连续退 火后成框收线流入下道工序,也可成桐收线在退火罐中退火后经检验合格流入下道工序。 2、 圆铜线在单线复绕机上分盘,用Φ400 型、Φ500 型或Φ630 型铁盘收线。 3、 25mm 、35mm 规格导体、400 mm 及以上规格的芯子线在 400 型管绞机上进行绞合紧压。 4、 50mm 及以上规格的圆紧压导体在二段笼式绞线机、三段笼式绞线机及框绞机上生产。

到此,以上就是小编对于管绞机的问题就介绍到这了,希望介绍关于管绞机的2点解答对大家有用。

本文转载自互联网,如有侵权,联系删除